9 มีนาคม 2564: อาจารย์ไมตรี บุญขันธ์ ได้อบรมหลักสูตร ✌🔩🎌“TPM เพื่อเพิ่มประสิทธิภาพองค์กร” 🎀🌐😊 และขอขอบคุณผู้เข้าร่วมอบรมทุกท่านครับ

ขอบคุณ #บจก.ไดเซลเซฟตี้ซีสเต็มส์(ประเทศไทย)

ขอบคุณ #Entraining ด้วยครับ

การบำรุงรักษาทวีผลแบบทุกคนมีส่วนร่วม (Total Productive Maintenance, TPM) คือ ปรัชญา (Philosophy) หรือเครื่องมือ (Tool) ในการบริหารการผลิต เป้าหมายสูงสุดของ TPM คือ เครื่องจักรเสียเป็นศูนย์ หรือ Zero Breakdown ของเสียเป็นศูนย์ หรือ Zero Defect และอุบัติเหตุเป็นศูนย์ Zero Accident ด้วยการดำเนินการตามเสาหลัก 8 ประการ (8 Pillars) ของ TPM และต้องมีกิจกรรมอื่นควบคู่กันไปด้วย เพื่อเป็นส่วนเสริมหรือส่วนเพิ่มศักยภาพ เช่น การดำเนินกิจกรรม 5ส การนำระบบการควบคุมด้วยการมองเห็นหรือ Visual Control การติดตั้งระบบป้องกันความผิดพลาด หรือ Poka – Yoke แม้กระทั่งการนำเทคนิคทางวิศวกรรมอุตสาหการ หรือ IE Technique มาใช้ก็สามารถทำได้ ทั้งนี้ เพื่อเป็นการลดความสูญเสีย (waste) ในกระบวนการผลิตหรือการบริหารการผลิต ซึ่งเป็นแนวทางไปสู่ระบบการผลิตแบบปราศจากความสูญเสีย หรือ Waste-free Production ได้อีกทางหนึ่ง

การบำรุงรักษาทวีผลแบบทุกคนมีส่วนร่วม วัดประสิทธิผลของการปฏิบัติที่ค่าประสิทธิผลโดยรวมของเครื่องจักรอุปกรณ์ หรือ OEE (Overall Equipment Effectiveness) ซึ่งถือเป็นดัชนีความสำเร็จในภาพรวม โดยพิจารณาที่ผลลัพธ์เป็นสำคัญ กล่าวคือ การพิจารณาที่การใช้ประโยชน์จากเครื่องจักร การใช้ประโยชน์จากวัตถุดิบและการทำงานได้ตามเป้าหมายที่วางไว้ นอกจากนั้นยังจำเป็นต้องมีหน่วยวัดอื่น เช่นการวัดระยะเวลาเฉลี่ยที่เครื่องจักรใช้งานได้ก่อนการเสียหาย หรือ MTBF (Mean Time Between Failure) และ ระยะเวลาเฉลี่ยที่ใช้ในการแก้ไขเมื่อเครื่องจักรเสียแต่ละครั้ง หรือ MTTR (Mean Time To Repair) เป็นต้น รวมถึงหลักการซ่อมบำรุงรักษาด้วยตนเองเบื้องต้นของผู้ที่อยู่หน้าเครื่องจักร (AM) ทั้ง 8 ด้านที่ควรรู้ เพื่อให้ผู้ปฏิบัติงานสามารถรับรู้ถึงประสิทธิภาพโดยรวมของเครื่องจักรไปพร้อมๆกันเพื่อเป็นแนวทางในการปรับปรุงเครื่องจักรอย่างต่อเนื่องต่อไป

การอบรมเชิงปฏิบัติการนี้ จึงเป็นคำตอบที่ดีขององค์กรที่ต้องการเพิ่มประสิทธิภาพของการผลิต ด้วยการเพิ่มความสามารถในการเดินเครื่องได้ตลอดเวลาของเครื่องจักรผ่านกิจกรรม TPM ที่ในระหว่างการอบรมจะมีแบบฝึกหัด ตัวอย่าง และการระดมสมองของผู้เข้าร่วมการอบรมเอง เพื่อให้เกิดความเข้าใจและสามารถนำไปใช้ได้จริงหลังการอบรม เพื่อเป้าประสงค์หลักของการเป็น World Class Manufacturing

หัวข้อการอบรม

1.องค์ประกอบของการผลิต ด้านต้นทุน กำไร และรายได้

2.ความหมายของระบบการซ่อมบำรุง

3.การซ่อมบำรุงแบบต่าง ๆ ในโรงงานอุตสาหกรรม

4.ความหมายของ TPM และความแตกต่างจากระบบ PM

5.ความสูญเสียหลักทั้ง 6 ประการของเครื่องจักร

6.เสาหลักทั้ง 8 ของ TPM

6.1 การปรับปรุงเฉพาะเรื่อง (Individual Improvement)

6.2 การบำรุงรักษาด้วยตนเอง (Autonomous Maintenance)

6.3 การบำรุงรักษาตามแผน (Planned Maintenance)

6.4 การศึกษาและฝึกอบรมเพื่อเพิ่มทักษะการทำงานและการบำรุงรักษา (Operation and Maintenance Development)

6.5 การคำนึงถึงการบำรุงรักษาตั้งแต่ขั้นการออกแบบ (Initial Phase Management)

6.6 ระบบการบำรุงรักษาเพื่อคุณภาพ (Quality Maintenance)

6.7 ระบบการทำงานของฝ่ายบริหารที่ตระหนักถึงประสิทธิภาพการผลิตหรือเรียกว่า TPM ในสำนักงาน (TPM in Office)

7.กลยุทธ์ในการดำเนินการ TPM

8.ดัชนีชี้วัดของ TPM และความหมายค่า OEE / MTBF / MTTR ของเครื่องจักร

9.การประสานงานร่วมกันระหว่างฝ่ายผลิตและซ่อมบำรุงเพื่อการทำ TPM ที่สมบูรณ์

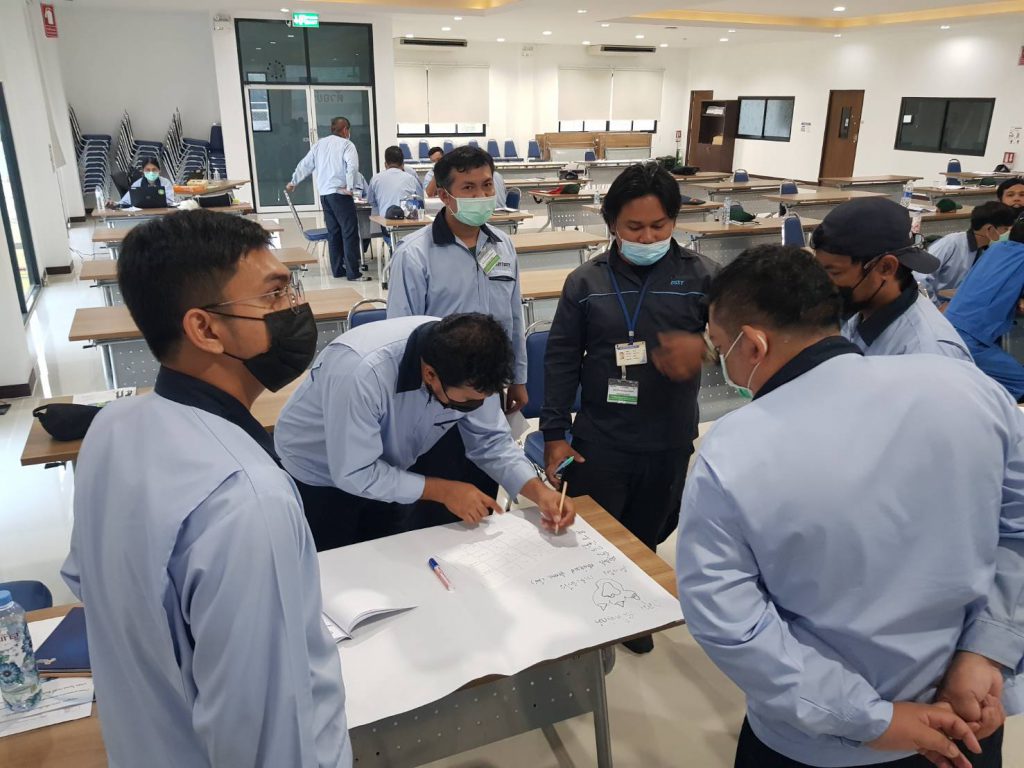

Workshop1: การทำงานเป็นทีมและระดมสมองเพื่อการผลิตที่สุดยอด

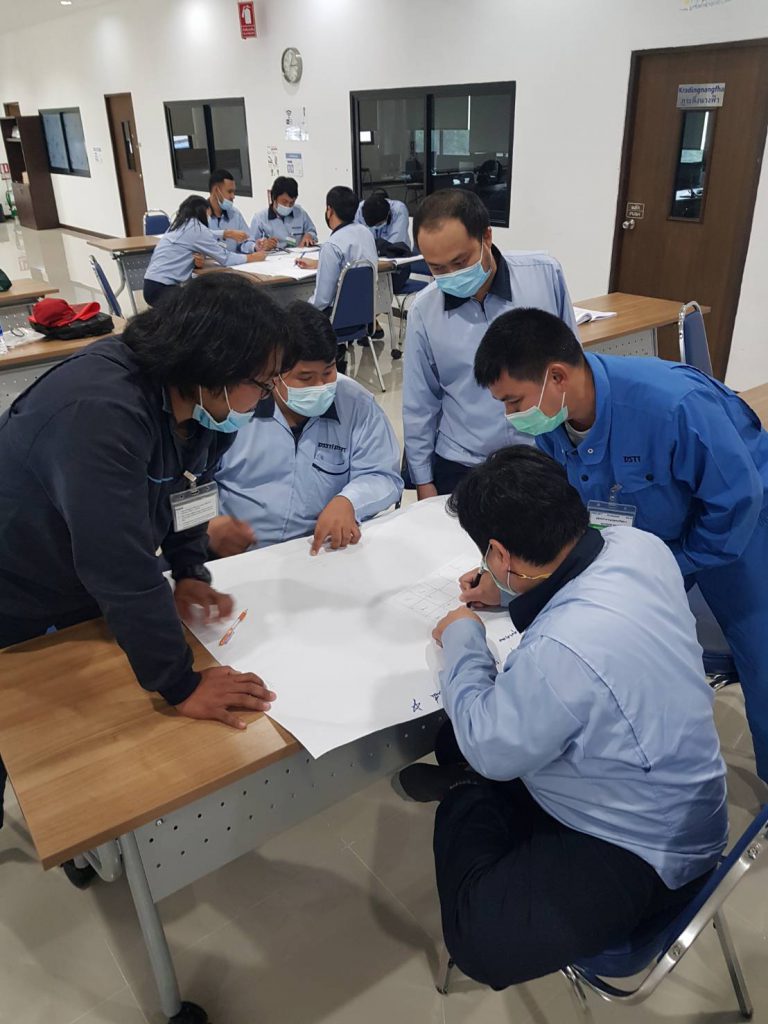

Workshop2: การสำรวจเครื่องจักรเพื่อทำระบบ TPM เบื้องต้นของผู้เข้าอบรม

Workshop3: การรวมตัวเพื่อสร้างกลุ่ม TPM ในการทำกิจกรรมการบำรุงรักษาด้วยตนเอง แบ่งผู้เข้าสัมมนาออกเป็น 5 กลุ่มย่อย นำเครื่องจักรที่ใช้ในการปฏิบัติงานจริงในโรงงานมาทำกรณีศึกษา และนำเสนอผลงานแต่ละกลุ่มอภิปรายแสดงความคิดเห็นและแลกเปลี่ยนประสบการณ์

Workshop4: กรณีศึกษาของการใช้ระบบ TPM ที่ประสบผลสำเร็จ

-แลกเปลี่ยนเรียนรู้ ถามตอบ

Download รายละเอียดหลักสูตร Click>>>>