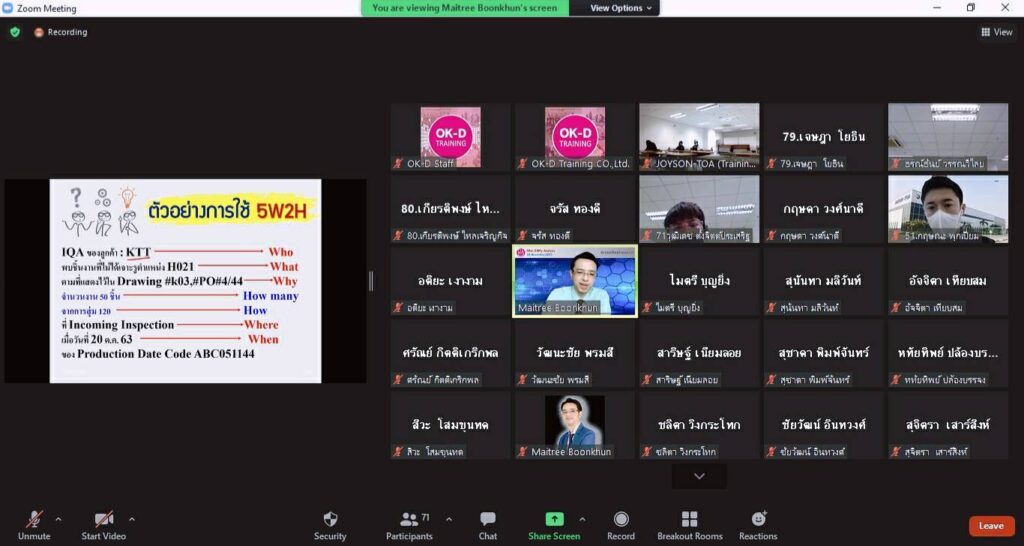

26 พฤศจิกายน 2564: อาจารย์ไมตรี บุญขันธ์ ขอบคุณผู้เข้าอบรมออนไลน์ ❤✌🌿 “การแก้ไขปัญหาด้วย 5Gen 5Why analysis” 🍁🌐🎡 ในวันนี้ครับ

ขอบคุณ OKD training และ บริษัท จอยสัน-ทีโอเอ เซฟตี้ ซิสเต็มส์ จำกัด ด้วยครับ

การดำเนินธุรกิจในปัจจุบัน เป็นการแข่งขันในการลดต้นทุนการผลิตเพื่อเพิ่มประสิทธิภาพในการทำงานและเพิ่มคุณภาพให้กับสินค้า ทำให้สามารถได้กำไรในการผลิตที่เพิ่มขึ้น ซึ่งง่ายกว่าการขึ้นราคาสินค้ามาก การปรับปรุงขบวนการผลิต โดยใช้เครื่องมือที่ในการแก้ไขปัญหาและพัฒนาการปฏิบัติงานอย่างเป็นระบบนั้น ถูกพัฒนามาอย่างต่อเนื่องและประสบผลสำเร็จ

การบริหารงานแบบทุกคนมีส่วนร่วมเป็นแนวทางการบริหารที่มีเอกลักษณ์โดดเด่น ซึ่งแนวทางนี้ ทุกคนจะต้องสามารถแก้ไขปัญหาได้ด้วยตนเอง (Autonomous) อย่างมีศักยภาพ ในการแก้ปัญหาส่วนมากจะพบว่ามักชอบแก้ปัญหาที่อาการหรือปลายเหตุมากกว่าแก้ที่สาเหตุรากเหง้า ดูได้จากปัญหาต่างๆ ที่แก้ไปแล้วจะกลับมาเกิดซ้ำอีก นั่นอาจเป็นเพราะเราไม่มีวิชาที่สอนเรื่องนี้โดยตรง หรืออาจไม่ค่อยมีเวลาค้นหาสาเหตุ เพราะต้องการผลที่รวดเร็ว หลักสูตรนี้ จะช่วยให้ท่านเข้าถึงขั้นตอนและเทคนิคในการแก้ปัญหาการแสวงหาข้อเท็จจริง เพื่อนำมาวิเคราะห์สาเหตุที่เป็นรากเหง้าสมกับเป็นนักแก้ปัญหา มืออาชีพต่อไป ความหมายรวมคือการเปรียบเทียบระหว่าง จุดประสงค์ (สิ่งที่ต้องการ) กับวิธีการ (วิธีที่จะทำให้ได้ในสิ่งที่ต้องการ) วิธีการต่างเกินไปน้อยเกินไปหรือไม่สม่ำเสมอก็จะทำให้เกิดความสูญเปล่าได้ทั้งสิ้น ดังนั้นจำเป็นอย่างยิ่งที่จะต้องปูพื้นฐานความรู้ความเข้าใจถึงสาเหตุดังกล่าวข้างต้น ว่าจะมีแนวทางป้องกันแก้ไขด้วยวิธีการง่ายๆ ได้อย่างไรและสามารถนำไปประยุกต์ปฏิบัติใช้ได้อย่างมีประสิทธิผลเกิดประสิทธิภาพการทำงานของพนักงานเพิ่มขึ้น

หลักสูตรนี้จึงเป็นคำตอบที่ดีของการใช้เครื่องมือในการแก้ไขปัญหาการทำงานได้อย่างเป็นระบบและเห็นผลได้อย่างแน่นอน เป็นการรวบรวมเครื่องมือที่ใช้แก้ไขปัญหากับพนักงานในระดับปฏิบัติการและฝึกการรวมกลุ่มทำกิจกรรมเพื่อช่วยกันระดมสมอง ในการแก้ไขปัญหาประจำวันได้เป็นอย่างดีอีกด้วย

วัตถุประสงค์

เพื่อสร้างแนวคิดในการเลือกใช้เครื่องมือในการลดความสูญเสียในการผลิตอย่างเป็นระบบ

เพื่อเสริมสร้างแนวคิดการป้องกันการวิเคราะห์และแก้ไขปัญหาอย่างเป็นมีรูปแบบ

เพื่อเป็นแนวทางในการปรับปรุงและพัฒนาหน่วยงานและบริษัทอย่างต่อเนื่อง

เพื่อให้ผู้เข้าอบรมมีความมั่นใจในการเลือกใช้เครื่องมือในการสร้างคุณภาพกับตัวสินค้าได้อย่างถูกต้อง

เพื่อให้ผู้เข้าอบรมเชื่อมั่นและกล้าถ่ายทอดประสบการณ์ความรู้ ความชำนาญในการทำงานเป็นกลุ่ม

เพื่อเข้าใจถึงขั้นตอนและเทคนิคในการแก้ปัญหาที่สาเหตุรากเหง้า

เพื่อสร้างการทำงานเป็นทีม การยอมรับในความเห็นที่แตกต่าง เกิดความสามัคคี

เพื่อสร้างแรงจูงใจในการทำงานให้กับผู้เข้ารับการอบรม

หัวข้อการอบรม (ระยะเวลา 6 ชั่วโมง)

- หลักการของระบบการผลิตปัจจุบันและอนาคต

- ปัญหาของการทำงานที่ส่งผลกระทบต่อต้นทุนการผลิตด้วยหลัก 4M

- แนวคิดการแก้ปัญหาและลักษณะของปัญหา

- การคิดเชิงตรรกะและเหตุผล

- ความคิดสร้างสรรค์และการคิดนอกกรอบในการแก้ไขปัญหา

- ความหมายและเป้าหมายของเทคนิค 3 G (Genba : สถานที่จริง,Genbutsu : ของจริง, Genjitsu : สถานการณ์จริง)

- 2 G ที่เหลือ (Genri : หลักการ/ทฤษฎี, Gensoku : ระเบียบกฎเกณฑ์)

- เทคนิคการหาสาเหตุรากเหง้าด้วย 5 why และ Cause-Effect diagram

- เทคนิคการประยุกต์ใช้ Why-why analysis

- กระบวนการคิดรูปแบบต่าง ๆ เพื่อการตัดสินใจแก้ไขปัญหา

การวิเคราะห์ปัญหา (Problem Analysis)

การออกแบบการแก้ไขปัญหา (Design Phase)

การตัดสินใจเลือกวิธีที่จะแก้ปัญหา (Decision Making)

การนำไปปฏิบัติ (Implementation Phase)

การตรวจสอบ (Monitoring Phase) - เทคนิคการระดมสมองเพื่อแก้ไขปัญหาในหน่วยงาน

Work shop: การแก้ไขปัญหาที่หน้างาน

Work shop: การทำงานเป็นทีมเพื่อแก้ปัญหาอย่างเป็นระบบด้วยหลัก 3 GEN 5 Why

กลุ่มเป้าหมาย

หัวหน้างาน พนักงาน และผู้ที่สนใจทั่วไป