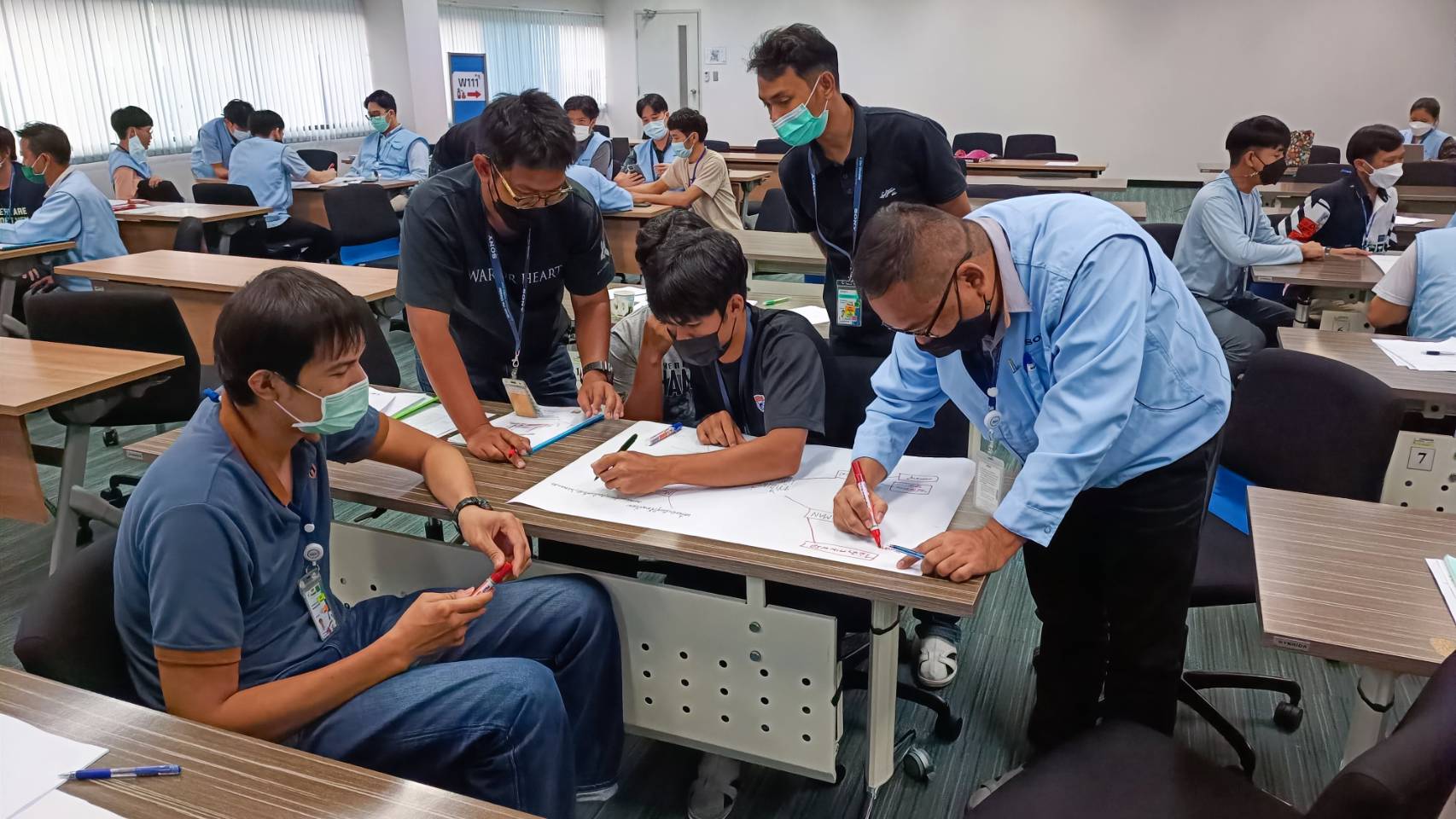

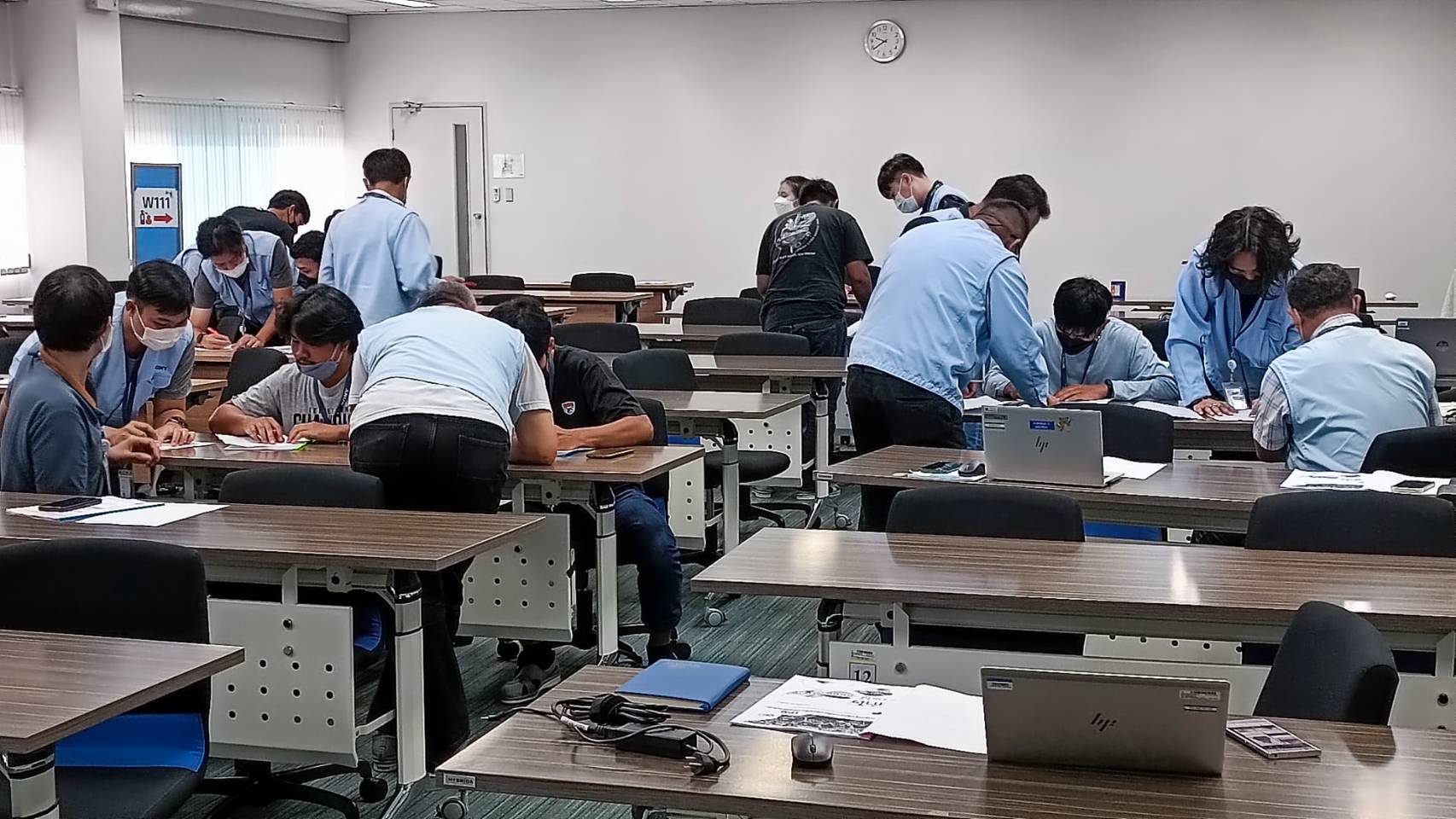

15 กันยายน 2565: อาจารย์ไมตรี บุญขันธ์ วันนี้กับพี่น้อง ช่างเทคนิคและ Engineer …![]()

![]()

![]() “TPM การบำรุงรักษาเครื่องจักรที่ทุกคนมีส่วนร่วม”

“TPM การบำรุงรักษาเครื่องจักรที่ทุกคนมีส่วนร่วม” ![]()

![]()

![]() ครับ

ครับ

ขอบคุณ บริษัท โซนี่ ดีไวซ์ เทคโนโลยี ประเทศไทย จำกัด ด้วยครับ

การบำรุงรักษาทวีผลแบบทุกคนมีส่วนร่วม (Total Productive Maintenance, TPM) คือ ปรัชญา (Philosophy) หรือเครื่องมือ (Tool) ในการบริหารการผลิต เป้าหมายสูงสุดของ TPM คือ เครื่องจักรเสียเป็นศูนย์ หรือ Zero Breakdown ของเสียเป็นศูนย์ หรือ Zero Defect และอุบัติเหตุเป็นศูนย์ Zero Accident ด้วยการดำเนินการตามเสาหลัก 8 ประการ (8 Pillars) ของ TPM และต้องมีกิจกรรมอื่นควบคู่กันไปด้วย เพื่อเป็นส่วนเสริมหรือส่วนเพิ่มศักยภาพ เช่น การดำเนินกิจกรรม 5ส การนำระบบการควบคุมด้วยการมองเห็นหรือ Visual Control การติดตั้งระบบป้องกันความผิดพลาด หรือ Poka – Yoke แม้กระทั่งการนำเทคนิคทางวิศวกรรมอุตสาหการ หรือ IE Technique มาใช้ก็สามารถทำได้ ทั้งนี้ เพื่อเป็นการลดความสูญเสีย (waste) ในกระบวนการผลิตหรือการบริหารการผลิต ซึ่งเป็นแนวทางไปสู่ระบบการผลิตแบบปราศจากความสูญเสีย หรือ Waste-free Production ได้อีกทางหนึ่ง

การบำรุงรักษาทวีผลแบบทุกคนมีส่วนร่วม วัดประสิทธิผลของการปฏิบัติที่ค่าประสิทธิผลโดยรวมของเครื่องจักรอุปกรณ์ หรือ OEE (Overall Equipment Effectiveness) ซึ่งถือเป็นดัชนีความสำเร็จในภาพรวม โดยพิจารณาที่ผลลัพธ์เป็นสำคัญ กล่าวคือ การพิจารณาที่การใช้ประโยชน์จากเครื่องจักร การใช้ประโยชน์จากวัตถุดิบและการทำงานได้ตามเป้าหมายที่วางไว้ นอกจากนั้นยังจำเป็นต้องมีหน่วยวัดอื่น เช่นการวัดระยะเวลาเฉลี่ยที่เครื่องจักรใช้งานได้ก่อนการเสียหาย หรือ MTBF (Mean Time Between Failure) และ ระยะเวลาเฉลี่ยที่ใช้ในการแก้ไขเมื่อเครื่องจักรเสียแต่ละครั้ง หรือ MTTR (Mean Time To Repair) เป็นต้น รวมถึงหลักการซ่อมบำรุงรักษาด้วยตนเองเบื้องต้นของผู้ที่อยู่หน้าเครื่องจักร (AM) ทั้ง 8 ด้านที่ควรรู้ เพื่อให้ผู้ปฏิบัติงานสามารถรับรู้ถึงประสิทธิภาพโดยรวมของเครื่องจักรไปพร้อมๆกันเพื่อเป็นแนวทางในการปรับปรุงเครื่องจักรอย่างต่อเนื่องต่อไป

การอบรมเชิงปฏิบัติการนี้ จึงเป็นคำตอบที่ดีขององค์กรที่ต้องการเพิ่มประสิทธิภาพของการผลิต ด้วยการเพิ่มความสามารถในการเดินเครื่องได้ตลอดเวลาของเครื่องจักรผ่านกิจกรรม TPM ที่ในระหว่างการอบรมจะมีแบบฝึกหัด ตัวอย่าง และการระดมสมองของผู้เข้าร่วมการอบรมเอง เพื่อให้เกิดความเข้าใจและสามารถนำไปใช้ได้จริงหลังการอบรม เพื่อเป้าประสงค์หลักของการเป็น World Class Manufacturing

หัวข้อการอบรม

1.องค์ประกอบของการผลิต ด้าน ต้นทุน กำไร และรายได้

2.การจัดการแข่งขันขององค์กรสมัยใหม่

3.การซ่อมบำรุงแบบต่างๆ ในโรงงานอุตสาหกรรม

4.ความหมายของ TPM และความแตกต่างจากระบบ PM

5. ความสูญเสียหลักทั้ง 6 ประการของเครื่องจักร

Workshop1: การลดความสูญเสียหลักทั้ง 6 ประการของเครื่องจักร

6. กลยุทธ์ในการดำเนินการ TPM

7. เสาหลักทั้ง 8 ของ TPM

8. ประโยชน์ที่ได้รับจากการทำ TPM

9. ดัชนีชี้วัดของ TPM และการคำนวณค่า OEE / MTBF / MTTR ของเครื่องจักร

Workshop2: การคำนวณค่าประสิทธิภาพเครื่องจักรเบื้องต้น

10. การบำรุงรักษาเบื้องต้นด้วยตนเองและกุญแจสำคัญสู่ความสำเร็จของ TPM

11. ตัวอย่างโรงงานที่นำระบบ TPM มาใช้และประสบความสำเร็จ

Workshop3: การสำรวจเครื่องจักรเพื่อทำระบบ TPM เบื้องต้นของผู้เข้าอบรม

Workshop4: การรวมตัวเพื่อสร้างกลุ่ม TPM ในการทำกิจกรรมการบำรุงรักษาด้วยตนเอง แบ่งผู้เข้าสัมมนาออกเป็น 5 กลุ่มย่อย นำเครื่องจักรที่ใช้ในการปฏิบัติงานจริงในโรงงานมาทำกรณีศึกษา และนำเสนอผลงานแต่ละกลุ่มอภิปรายแสดงความคิดเห็นและแลกเปลี่ยนประสบการณ์

Workshop5: กรณีศึกษาของการใช้ระบบ TPM ที่ประสบผลสำเร็จ -แลกเปลี่ยนเรียนรู้ ถามตอบ