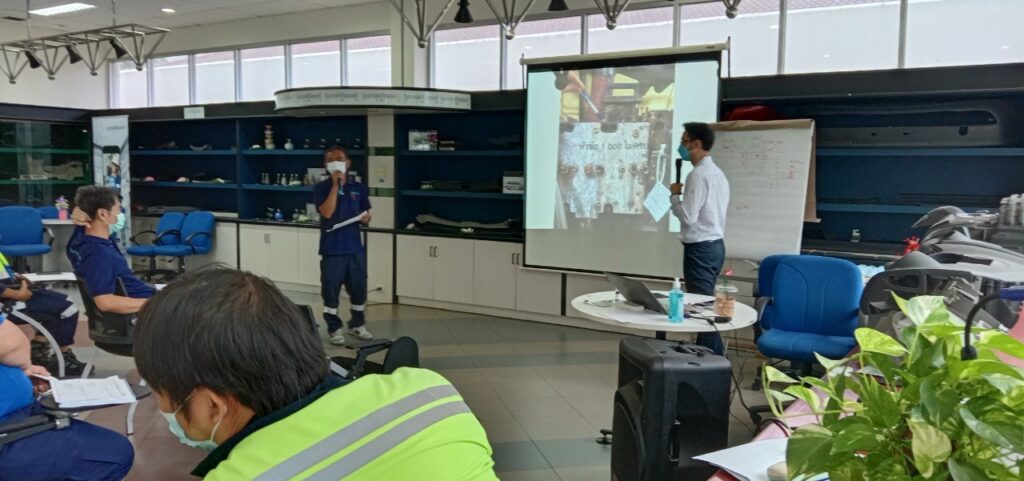

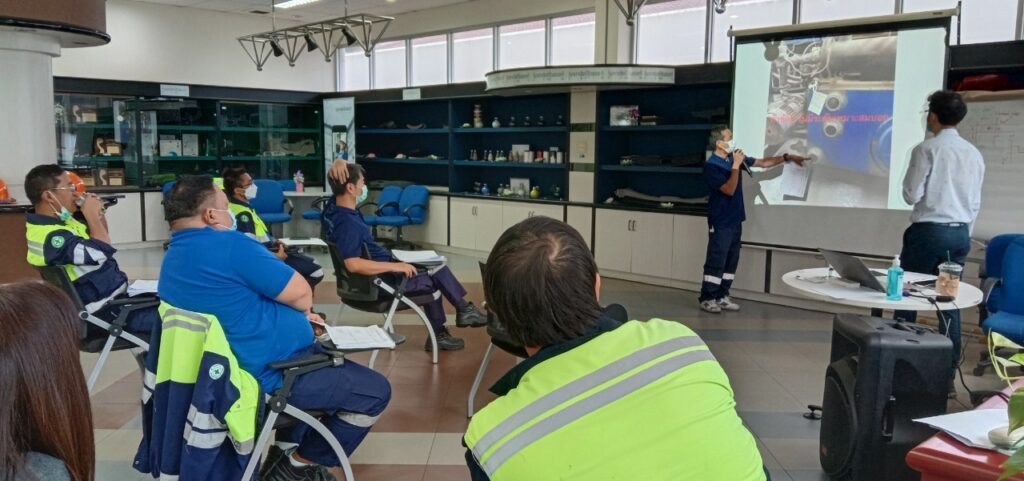

27-28 ตุลาคม 2564: อาจารย์ไมตรี บุญขันธ์ ขอบคุณทุกท่านที่ตั้งใจแลกเปลี่ยนเรียนรู้ทั้ง 2 วันครับ…❤🎠🌿 ” TPM การบำรุงรักษาเครื่องจักรที่ทุกคนมีส่วนร่วม” 🎡🌐🎢 ครับ

ขอบคุณ SeminarDD และ บริษัท บาเซล แอดวานซ์ โพลีโอลิฟินซ์ (ประเทศไทย) จำกัด ด้วยครับ

ในธุรกิจอุตสาหกรรมที่ใช้เครื่องจักรเป็นหลักในการผลิต มักไม่ได้สนใจวิธีการซ่อมบำรุงรักษาอย่างถูกต้อง ผลที่ตามมาก็คือเครื่องจักรไม่มีสมรรถนะการทำงานที่ดี ผลิตชิ้นงานออกมาไม่สม่ำเสมอ จนทำให้เกิดสัมพันธภาพที่ไม่ดีระหว่างหน่วยงานผลิตและหน่วยงานซ่อมบำรุง ทำให้เกิดต้นทุนสูง การส่งมอบไม่ทันเวลา ซึ่งส่งผลให้ขาดความร่วมมือกันของหน่วยซ่อมบำรุงและพนักงานหน่วยผลิต ด้วยปัญหานี้ จึงเกิดการพัฒนาวิธีการบริหารจัดการที่มีประสอทธิภาพขึ้นในการดูแลรักษาเครื่องจักรในกระบวนการผลิต คือ การบำรุงรักษาทวีผลแบบทุกคนมีส่วนร่วม (Total Productive Maintenance – TPM) ซึ่งสามารถทำให้ใช้เครื่องจักรได้อย่างมีประสิทธิผล สินค้าได้คุณภาพและปริมาณตามความต้องการของลูกค้า

การบำรุงรักษาเครื่องจักรต้องการให้ทุกคนในองค์กรมีส่วนร่วม ช่วยเหลือ ผลักดัน ให้เกิดประสิทธิภาพการผลิตที่สูงที่สุด โดยที่คุณลักษณะอย่างหนึ่งของการเพิ่มประสิทธิภาพการซ่อมบำรุง คือการที่ฝ่ายผลิตและบุคลากรของฝ่ายผลิตสามารถปกป้องและดูแลรักษาเครื่องจักรของตนเองได้ หรือการบำรุงรักษาด้วยตนเอง และทุกฝ่ายที่เกี่ยวข้องต้องสามารถวัดผลการผลิตและซ่อมบำรุงร่วมกัน โดยเข้าใจค่าที่วัดผลการผลิตร่วมกัน ซึ่งปัจจุบันนิยมใช้ ค่า OEE (Overall Equipment Effectiveness) ในการร่วมกันวิเคราะห์และปรับปรุงประสิทธิภาพการผลิต

ประกอบด้วยผลคูณของ 3 Factor ดังนี้

OEE = อัตราเดินเครื่อง x ประสิทธิภาพเดินเครื่อง x อัตราคุณภาพ

(Availability) (Performance Efficiency) (Quality Rate)

ซึ่งเมื่อนำปัจจัยต่างๆ ที่ส่งผลกระทบต่อระบบการผลิต อันได้แก่ พนักงาน, เครื่องจักร และชิ้นงานที่ผลิต มาวิเคราะห์แล้ว จะทำให้ทราบได้ว่าเกิดอะไรขึ้นกับระบบการผลิตของเราบ้าง ซึ่ง OEE จะเป็นดัชนีที่ชี้ให้เห็นสภาพโดยรวมในระบบการผลิตนั่นเอง

เกณฑ์มาตรฐานของ OEE

ประสิทธิผลโดยรวมของเครื่องจักรอุปกรณ์(Overall Equipment Effectiveness : OEE) ที่ตั้งเป็นมาตรฐานโดยทั่วไป

อัตราการเดินเครื่อง(Availability) = 90%

ประสิทธิภาพการเดินเครื่อง(Performance Efficiency) = 95%

อัตราคุณภาพ(Quality Rate) = 99%

ดังนั้น ประสิทธิผลโดยรวมของเครื่องจักรอุปกรณ์

(Overall Equipment Effectiveness : OEE) = 0.90 x 0.95x 0.99 x 100 = 85%

ค่าดังกล่าวมิใช่ค่าเป้าหมายที่บังคับใช้ (สามารถกำหนดค่าเป้าหมายได้ความเหมาะสมของแต่ละโรงงาน) แต่บริษัทต่างๆ ที่ได้รับรางวัล TPM ล้วนมีค่าประสิทธิผลโดยรวมของเครื่องจักรอุปกรณ์ (OEE) สูงกว่า 85% ทั้งสิ้น

หลักสูตร นี้ จะเน้นที่การทำความเข้าใจกับแนวคิดและความสำคัญของการซ่อมบำรุง และบทบาทหน้าที่ของฝ่ายผลิตในการบริหารจัดการให้บรรลุเป้าหมายทั้งทางด้าน การผลิตและทางด้านการบำรุงรักษาเครื่องจักร ซึ่งนับว่าเป็นแนวทางการพัฒนาความสามารถบุคลากรและสร้างความเชื่อมั่นในการ ทำงานของเครื่องจักร เป็นไปตามนโยบายและเป้าหมายของบริษัท นอกจากนี้ยังเป็นการส่งเสริมการเพิ่มผลิตภาพ (Productivity) และสร้างผลกำไรให้แก่บริษัทอีกด้วย

หัวข้อการอบรม วันที่ 1

- องค์ประกอบของธุรกิจ ต้นทุน กำไร และรายได้

- ความสำคัญของเครื่องจักรต่อการผลิต

- ความสูญเสียของเครื่องจักร 6 ประการ

- ระบบการซ่อมบำรุงเครื่องจักรแบบต่าง ๆ ในการผลิต

- การเพิ่มประสิทธิภาพในการผลิตและซ่อมบำรุง

- องค์ประกอบของระบบ TPM ทั้ง 8 เสาหลัก

6.1 การปรับปรุงเฉพาะเรื่อง (Individual Improvement)

6.2 การบำรุงรักษาด้วยตนเอง (Autonomous Maintenance)

6.3 การบำรุงรักษาตามแผน (Planned Maintenance)

6.4 การศึกษาและฝึกอบรมเพื่อเพิ่มทักษะการทำงานและการบำรุงรักษา (Operation and Maintenance Development)

6.5 การคำนึงถึงการบำรุงรักษาตั้งแต่ขั้นการออกแบบ (Initial Phase Management)

6.6 ระบบการบำรุงรักษาเพื่อคุณภาพ (Quality Maintenance)

6.7 ระบบการทำงานของฝ่ายบริหารที่ตระหนักถึงประสิทธิภาพการผลิตหรือเรียกว่า TPM ในสำนักงาน (TPM in Office) - บทบาทและความรับผิดชอบของพนักงานฝ่ายผลิตในสายงานซ่อมบำรุง

- หลักการคิดค่า OEE ที่ถูกต้องเพื่อใช้ในการปรับปรุงการผลิต

- การหาค่าระยะเวลาเฉลี่ยก่อนการเสียหายแต่ละครั้งด้วย MTBF

- การหาค่าระยะเวลาเฉลี่ยที่ใช้ในการแก้ไขแต่ละครั้ง ด้วย MTTR

- การหาค่า A อัตราการเดินเครื่อง (Availability)

- การหาค่า P ประสิทธิภาพการเดินเครื่อง (Performance Efficiency)

- การหาค่า Q อัตราคุณภาพ (Quality Rate)

- การคำนวณค่า OEE และการปรับปรุงประสิทธิภาพให้สูงขึ้น

Workshop ตัวอย่างการหาค่า OEE และการอ่านค่าต่าง ๆ

หัวข้อการอบรม วันที่ 2

- กลยุทธ์การเพิ่มค่า OEE เมื่อไม่ได้ตามเป้าหมาย

- การวิเคราะห์และแก้ไขปัญหาเครื่องจักรเบื้องต้น ของเสาหลักที่ 1 Focus Improvement

- หลักการค้นหาปัญหาและตรวจสอบสภาพปัจจุบัน

- การใช้กราฟแบบต่างๆ ในการวิเคราะห์ข้อมูล

- การระดมสมองเพื่อแก้ไขปัญหา

- การเก็บข้อมูลและสรุปผลการแก้ไข

- การนำเสนอผลงาน

- หลักการวิเคราะห์ปัญหาเครื่องจักรด้วย Why why analysis และ Fish bone diagram

- หลักการบำรุงรักษาด้วยตนเองที่นำไปประยุกต์ใช้งาน

- แนวทางการปฏิบัติการบำรุงรักษาด้วยตนเอง ของเสาหลักที่ 2

- แนวทางปฏิบัติ 7 ขั้นตอนของการบำรุงรักษาด้วยตนเอง

- หลักการในสัญลักษณ์ภาพ (Visual Control)

- 12 ขั้นตอนการประยุกต์ใช้กิจกรรม TPM ในองค์กร Step by step

- กรณีศึกษาจากกิจกรรม Seiso – Inspection และกรณีศึกษาจากตัวอย่างจริง

- การใช้กิจกรรมร่วมในการส่งเสริมการทำ TPM ที่สำคัญ และการจัดตั้งคณะทำงาน

Workshop1 การฝึกเขียนลำดับขั้นการทำงานและการวิเคราะห์จากงานตัวอย่าง เพื่อปรับปรุงการทำงาน

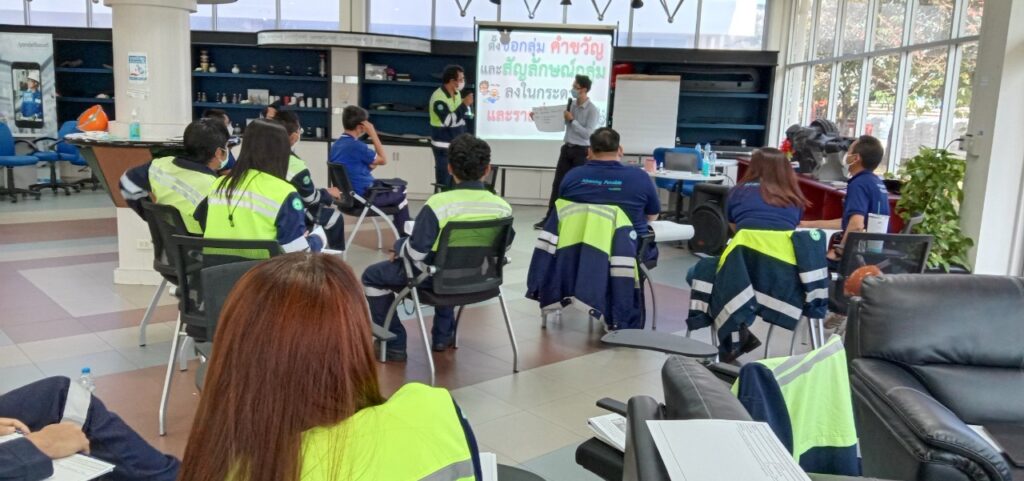

Workshop2 การรวมตัวเพื่อสร้างกลุ่ม TPM ในการทำกิจกรรมการบำรุงรักษา แบ่งผู้เข้าสัมมนาออกเป็น กลุ่มย่อยๆ นำเครื่องจักรที่ใช้ในการปฏิบัติงานจริงในโรงงานมาทำกรณีศึกษา และนำเสนอผลงานแต่ละกลุ่มอภิปรายแสดงความคิดเห็นและแลกเปลี่ยนประสบการณ์ - แลกเปลี่ยนเรียนรู้ ถามตอบ

- Assignment TPM วิทยากรให้แบบฟอร์มการทำ Focus Improvement เพื่อให้ผู้เข้าอบรมมานำเสนอในการเข้ามาให้คำแนะนำครั้งต่อไป

กลุ่มเป้าหมาย

หัวหน้างาน วิศวกรฝ่ายผลิต ช่างซ่อมบำรุง พนักงานฝ่ายผลิต และผู้ที่สนใจทั่วไป