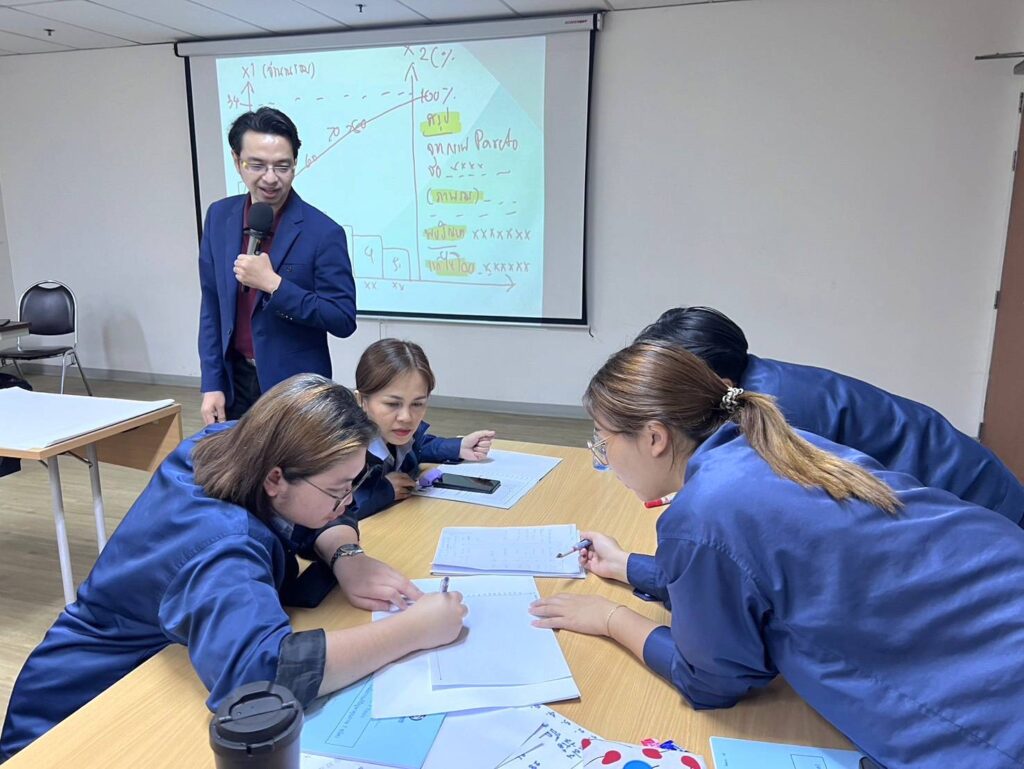

25 ตุลาคม 2567: อาจารย์ ดร.ไมตรี บุญขันธ์ กับการอบรมเชิงปฏิบัติการกับน้องๆฝ่ายผลิตและ Process engineer ในหลักสูตร “การแก้ไขปัญหาที่หน้างานด้วย QC 7 Tools” ครับ ![]()

![]()

![]()

ขอบคุณ บริษัท เค ซี อี อีเลคโทรนิคส์ จำกัด (มหาชน) ด้วยครับ #QC7Tools

คุณภาพของสินค้าหรือบริการคือสิ่งที่ทุกองค์กรต้องสร้างให้เกิดขึ้นในการทำงาน เพื่อให้สามารถตอบสนองความพึงพอใจของลูกค้าให้ได้มากที่สุด การสร้างคนให้เข้าใจในการรักษาไว้ซึ่งคุณภาพหรือที่เรียกว่ามี “จิตสำนึกคุณภาพ” เพราะถ้าเรามีพนักงานที่มีจิตสำนึกในการที่จะรักษาไว้ซึ่งคุณภาพ คิดถึงแต่การทำงานให้มีคุณภาพ การสร้างจิตสำนึกด้านคุณภาพจึงไม่ใช่สิ่งที่รอได้อีกต่อไป และเมื่อมีจิตสำนึกคุณภาพเกิดขึ้นแล้ว องค์กรยังจะสามารถพัฒนาองค์กรในด้านต่างๆได้ง่ายและมีประสิทธิภาพเพิ่มขึ้น อีกด้วย

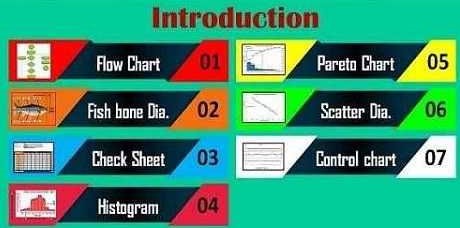

การควบคุมคุณภาพในการผลิตของภาคอุตสาหกรรม มักพบปัญหาว่าพนักงานและบุคคลากรที่หน้างานไม่สามารถหาสาเหตุที่แท้จริงหรือ Root cause และไม่เข้าใจการวิเคราะห์ Corrective action และ preventive action เพื่อให้ปัญหาเหล่านั้นได้รับการแก้ไขได้ตรงจุด ซึ่งวิธีการแก้ไขปัญหาได้พัฒนาเปลี่ยนแปลงไปและได้เกิดเครื่องมือในการควบคุมคุณภาพและวิเคราะห์ปัญหาอยู่หลายวิธี เช่น QC Story , QCC (Quality control circle),Why Why analysis, และ QC 7 Tools หรือเครื่องมือจัดการคุณภาพ 7 ชนิด ซึ่งเป็นเครื่องมือทางสถิติอย่างง่ายๆ ที่สามารถนำมาช่วยในการแก้ไขปัญหาอย่างถูกต้อง เป็นระบบและเป็นขั้นตอนอย่างมีประสิทธิภาพ ช่วยให้ค้นพบปัญหาที่แท้จริงจากข้อมูลที่มีอยู่เพื่อช่วยลดต้นทุนการผลิตและเป็นการเพิ่มประสิทธิภาพการทำงานในกระบวนการผลิตนั้นๆ ด้วย การลดปัญหาและการวิเคราะห์ปัญหาที่ถูกต้อง ถือเป็นหน้าที่ของพนักงานและผู้บริหารทุกคน ดังนั้น ทุกคนต้องมีความรู้ จิตสำนึก การสังเกต หาสาเหตุ และหาแนวทางแก้ไขป้องกัน เพื่อลดต้นทุนและค่าใช้จ่ายที่ไม่จำเป็น ซึ่งเป็นหนทางที่ใช้ในการปรับปรุง เพื่อช่วยในการเพิ่มผลผลิตขององค์กรให้ยั่งยืน

ซึ่งท้ายที่สุดเมื่อผู้เรียนได้เรียนรู้การใช้ QC 7 Tools แล้วมาประยุกต์ใช้กับหลักการของ PDCA ร่วมกับ QC Story ก็จะทำให้เกิดการระดมสมองเพื่อแก้ไขปัญหาเพื่อสร้าง Corrective action และ Preventive action ได้อย่างถูกต้องอีกด้วย

วัตถุประสงค์

เพื่อสร้างความเข้าใจต่อต้นทุนการผลิต และสร้างผลกำไรให้กับบริษัท

เพื่อทราบถึงเครื่องมือจัดการคุณภาพ ทั้ง 7 ชนิด หรือ QC 7 Tools

เพื่อสร้างแนวคิดในการดำเนินกิจกรรม QC Story อย่างเป็นระบบ

เพื่อเสริมสร้างแนวคิดการป้องกันการวิเคราะห์และแก้ไขปัญหาอย่างเป็นมีรูปแบบ

เพื่อเป็นแนวทางในการปรับปรุงและพัฒนาหน่วยงานและบริษัทอย่างต่อเนื่อง

เพื่อให้ผู้เข้าอบรมมีความมั่นใจในการเลือกใช้เครื่องมือในการวิเคราะห์ปัญหาในปัจจุบันได้อย่างถูกต้อง

เพื่อให้ผู้เข้าอบรมเชื่อมั่นและกล้าถ่ายทอดประสบการณ์ความรู้ ความชำนาญในการทำงานเป็นกลุ่ม

หัวข้อการอบรม

1. ปัจจัยพื้นฐานของระบบการผลิตที่ควรรู้

2. ต้นทุนการผลิตและแนวทางการแก้ไขเพื่อลดต้นทุน

3. การเพิ่มประสิทธิภาพและผลผลิต คืออะไร

4. การควบคุมคุณภาพในการผลิต

5. พื้นฐานการวิเคราะห์ปัญหาตามหลัก 4 M ในการผลิต

Workshop1: วิเคราะห์ปัจจัย 4 ด้านที่ส่งผลต่อคุณภาพงาน

6. รูปแบบปัญหาที่พบในการทำงานแก้ไขด้วย QC 7 Tools

– กลุ่มข้อมูลเชิงปริมาณ: สามารถวัดเป็นตัวเลขได้ชัดเจน (Quantitative Data)

Workshop2: ปัญหาในรูปแบบเชิงปริมาณที่ใช้กับ QC 7 Tools

7. เรียนรู้การใช้เครื่องมือ QC 7 Tools ในการแก้ไขปัญหา

7.1 แผ่นตรวจสอบ (Check sheet) + Workshop

7.2 ผังพาเรโต (Pareto diagram) + Workshop

7.3 ผังการกระจาย (Scatter diagram) + Workshop

7.4 ฮิสโตแกรม (Histogram) + Workshop

Workshop3: การนำเสนอผลงาน ของผู้เข้าอบรม

-แลกเปลี่ยนเรียนรู้ถามตอบ

7.5 ผังเหตุและผล (Cause & Effect diagram) + Workshop

7.6 แผนภูมิควบคุม (Control chart) + Workshop

7.7 กราฟ (Graph) + Workshop

8. การคิดวิเคราะห์เชิงตรรกะและการคิดแบบสร้างสรรค์

9. การจัดลำดับการแก้ไขปัญหา

10.หลักการวางแผนและติดตามผลการแก้ไขด้วย Gantt chart

11. แนวคิดของการปรับปรุงงานอย่างต่อเนื่องด้วย PDCA

12. การประยุกต์ใช้การแก้ไขปัญหาอย่างเป็นระบบ ด้วย QC Story ทั้ง 7 ขั้นตอน

Workshop4 การทำงานร่วมกันให้ประสบความสำเร็จ

Workshop5ระดมสมอง Brainstorming QC 7 Tools (ให้ผู้เข้าอบรมผลิตสินค้าตัวอย่าง เพื่อช่วยกันวิเคราะห์ปัญหา) ธรรมชาติของกระบวนการผลิตและหลักการในการแก้ไขปัญหาคุณภาพ