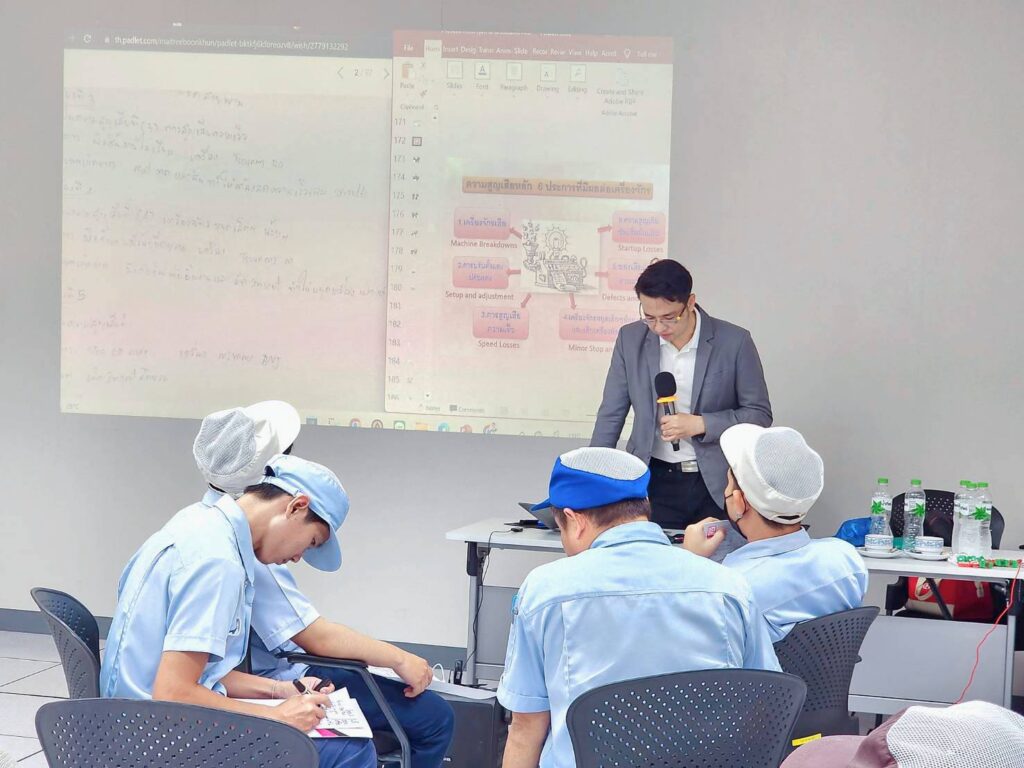

7 พฤศจิกายน 2566: อาจารย์ ดร.ไมตรี บุญขันธ์ วันนี้อบรมเชิงปฏิบัติการ เข้าไปในพื้นที่การทำงานเพื่อค้นหาปัญหา..🍀⚡💕 “การบำรุงรักษาเครื่องจักรด้วยตนเอง เพื่อการทำ TPM ที่สมบูรณ์” ครับ 🌿🍀🍁

ขอบคุณ บริษัท นิตโต้ โคกิ อินดัสทรีย์ (ประเทศไทย) จำกัด ด้วยครับ

การบำรุงรักษาทวีผลแบบทุกคนมีส่วนร่วม (TPM) เป็นระบบการบำรุงรักษาที่ต้องการให้ทุกคนในองค์กรมีส่วนร่วม ช่วยเหลือ ผลักดัน ให้เกิดประสิทธิภาพการผลิตที่สูงที่สุด โดยที่คุณลักษณะอย่างหนึ่งของ TPM คือการที่ฝ่ายผลิตและบุคลากรของฝ่ายผลิตสามารถปกป้องและดูแลรักษาเครื่องจักรของตนเองได้ หรือที่เรียกว่า AUTONOMOUS MAINTENANCE หรือการบำรุงรักษาด้วยตนเอง ซึ่งเป็นเสาหลักที่สำคัญอย่างยิ่งในการดำเนินการ TPM

หลักสูตร นี้ จะเน้นที่การทำความเข้าใจกับแนวคิดและความสำคัญของ TPM และบทบาทหน้าที่ของฝ่ายผลิตในการบริหารจัดการให้บรรลุเป้าหมายทั้งทางด้าน การผลิตและทางด้านการบำรุงรักษาเครื่องจักร ตามแนวคิดการบำรุงรักษาทวีผลแบบทุกคนมีส่วนร่วม ซึ่งหนึ่ง ในเสาหลักที่สำคัญคือ การดูแลรักษาด้วยตนเอง AUTONOMOUS MAINTENANCE (JISHU HOZEN) มีแนวคิดการดำเนินการ 7 ขั้นตอนเพื่อทำให้เกิดการเปลี่ยนแปลงที่ทำให้เกิดประสิทธิภาพสูงสุดในองค์กร

โดยการที่พนักงานประจำเครื่องมีสามารถในการดูแลรักษาเครื่องจักรด้วยตนเองได้ ตั้งแต่การทำความสะอาดเพื่อค้นหาข้อบกพร่อง การสามารถปรับปรุงแก้ไข เบื้องต้นแบบง่ายๆได้เอง การกำหนดวิธีการทำความสะอาด หล่อลื่น ตรวจสอบเครื่องจักร เบื้องต้นได้ จะมีส่วนช่วยให้กระบวนการผลิตมีความสูญเสียต่างๆ ที่ลดลง สามารถผลิตสินค้าที่มีคุณภาพดี ต้นทุนต่ำ และส่งมอบได้ตรงเวลา

โดยหลักสูตรนี้พนักงานจะได้ศึกษาและปฏิบัติ การดูแลรักษาเครื่องจักรด้วยตนเอง ตั้งแต่การทำความสะอาดเพื่อค้นหาข้อบกพร่อง , การปรับปรุงแก้ไขเพื่อให้กลับสู่สภาพเดิม, การสร้างแนวทางการดูแลเครื่องจักรมีการทำความสะอาด หล่อลื่น ตรวจสอบ ซึ่งกุญแจสำคัญ คือ “การทำความสะอาด คือ การตรวจสอบ” และ “ค้นหาจุดบกพร่องทั้งที่มองเห็นและมองไม่เห็น” เป็นต้น ซึ่งนับว่าเป็นแนวทางการพัฒนาความสามารถบุคลากรและสร้างความเชื่อมั่นในการ ทำงานของเครื่องจักร เป็นไปตามนโยบายและเป้าหมายของบริษัท นอกจากนี้ยังเป็นการส่งเสริมการเพิ่มผลิตภาพ (Productivity) และสร้างผลกำไรให้แก่บริษัทอีกด้วย

หัวข้อการอบรม

1. องค์ประกอบของธุรกิจ ต้นทุน กำไร และรายได้

2. บทบาทและความรับผิดชอบของพนักงานฝ่ายผลิตในสายงานซ่อมบำรุง

3. การบำรุงรักษาแบบ TPM คืออะไร และความจำเป็นในการทำกิจกรรม TPM

4. หลักการบำรุงรักษาด้วยตนเองที่นำไปประยุกต์ใช้งาน

5. Cleaning is Inspection กับสิ่งผิดปกติ 7 ประเภท

5.1 หาสิ่งผิดปกติ เช่น การแตกหักเสียหาย การหลวมคลอน การรั่วไหล

5.2 หาจุดที่ตรวจสอบได้ยาก เช่น น้ำมันเกียร์ที่ไม่มีระดับที่เหมาะสมบอกไว้ เกจ์ที่ซ่อนอยู่ด้านหลังเครื่องจักร หรืออยู่ในที่สูง

5.3 หาจุดที่เข้าถึงได้ยาก เช่น หัวอัดจาระบีที่อยู่สูง มอเตอร์ซ่อนอยู่ภายในเครื่อง

5.4 จุดที่ไม่ปลอดภัย เช่น สายไฟที่ลากลงตามพื้น ปลั๊กไฟที่แตกหลุด

5.5 ที่มาของความสกปรก เช่น ช่องที่รั่วไหลออกมาของฝุ่น ช่องที่ฝุ่นเข้ามาในห้อง

5.6 ของที่ไม่จำเป็น เช่น เครื่องมือ หรืออะไหล่ที่นำมาเก็บไว้แล้วไม่มีการควบคุม

5.7 ที่มาของของเสีย เช่น รอยบุบบนโต๊ะวางชิ้นงานทำให้ชิ้นงานถลอก เป็นต้น

Workshop1: หาสิ่งผิดปกติในการทำงานระหว่างทำความสะอาด

6. แนวทางปฏิบัติ 7 ขั้นตอนของการบำรุงรักษาด้วยตนเอง

6.1 การทำความสะอาดขึ้นพื้นฐาน

6.2 กำจัดแหล่งกำเนิดความสกปรกและเข้าถึงยาก

6.3 สร้างมาตรฐานการทำความสะอาด

6.4 การตรวจสอบเครื่องจักร

6.5 การตรวจสอบกระบวนการผลิต

6.6 การบำรุงรักษาด้วยตนเอง

6.7 การจัดการดูแลด้วยตนเอง

Workshop2: ติด Tag เมื่อพบสิ่งผิดปกติในการทำงาน

7. หลักการในสัญลักษณ์ภาพ (Visual Control)

8. กรณีศึกษาจากกิจกรรม Seiso – Inspection และกรณีศึกษาจากตัวอย่างจริง

Workshop3 การรวมตัวเพื่อสร้างกิจกรรมการบำรุงรักษาด้วยตนเอง แบ่งผู้เข้าสัมมนาออกเป็น 5 กลุ่มย่อย นำเครื่องจักรที่ใช้ในการปฏิบัติงานจริงในโรงงานมาทำกรณีศึกษา และนำเสนอผลงานแต่ละกลุ่มอภิปรายแสดงความคิดเห็นและแลกเปลี่ยนประสบการณ์

แลกเปลี่ยนเรียนรู้ ถามตอบ