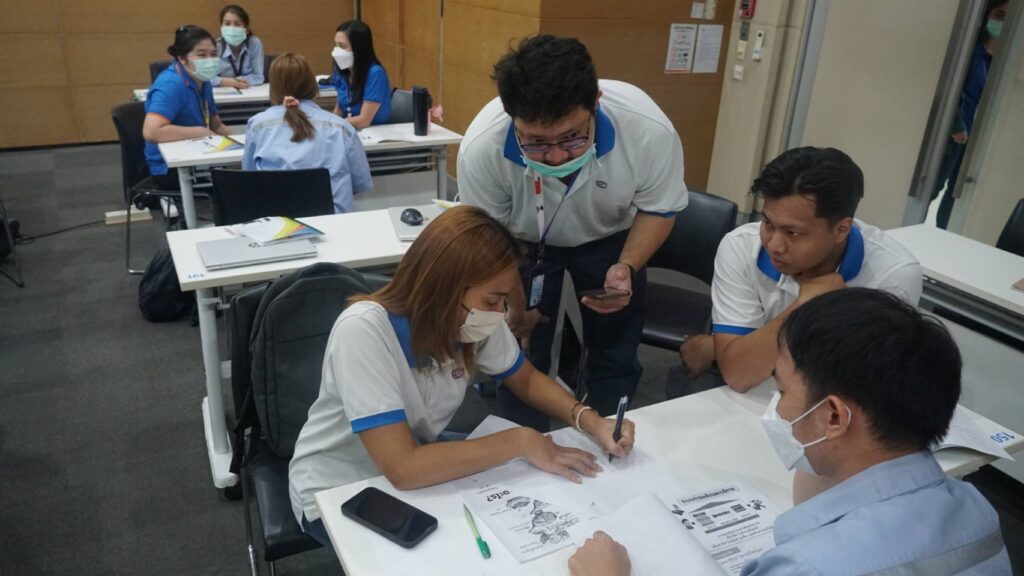

4 ตุลาคม 2566: อาจารย์ ดร.ไมตรี บุญขันธ์ วันนี้มาอยู่กับผู้ผลิตสีอันดับต้นๆของประเทศในหลักสูตร ![]() …

…![]()

![]()

![]() “การวิเคราะห์สาเหตุและป้องกันด้วย PDCA และ Why why analysis” ครับ..

“การวิเคราะห์สาเหตุและป้องกันด้วย PDCA และ Why why analysis” ครับ..![]()

![]()

![]()

ขอบคุณ บริษัท ทีโอเอ เพ้นท์ (ประเทศไทย) จำกัด (มหาชน) ด้วยครับ

องค์กรจะประสบความสำเร็จและเติบโตได้อย่างยั่งยืน จะต้องให้ความสำคัญกับเรื่อง “คุณภาพ” ในสินค้าและบริการ ต้องมีกลยุทธ์หรือวิธีการในการพัฒนาบุคลากร มีขั้นตอนสำหรับการแก้ไขปัญหา และการปรับปรุงคุณภาพสินค้าและบริการอย่างต่อเนื่อง หรือเรียกอีกชื่อว่า “กระบวนการวิเคราะห์และแก้ปัญหาแบบ 8D Report” เพื่อสร้างความพอใจให้กับลูกค้า ซึ่งการพัฒนาให้ได้มาซึ่งคุณภาพนั้นสามารถทำได้โดยการลงทุนในเทคโนโลยีสมัยใหม่ และการปรับปรุงกระบวนการทำงานด้วย “บุคลากร” อันหมายถึงการฝึกอบรมและพัฒนาทักษะการทำงานของพนักงาน

ปัญหาต่าง ๆ ของการทำงานในปัจจุบันมีความซับซ้อนมากขึ้น โดยเฉพาะในกระบวนการทำงานภายในโรงงาน (Process in Factory) ซึ่งทักษะการวิเคราะห์ปัญหาด้วย 8D Report & Why – Why Analysis เป็นพื้นฐานสำคัญและมีความเหมาะสมกับการแก้ปัญหาในกระบวนการมาก การพัฒนาทักษะดังกล่าวส่งผลให้การแก้ปัญหาเป็นไปอย่างมีหลักเกณฑ์ มีความเป็นระบบ มีขั้นตอนและมีเหตุผลเชิงวิทยาศาสตร์ และได้ผลลัพธ์ทั้ง “การแก้ปัญหาและป้องกันปัญหา (Corrective & Preventive Action)” ที่มีร่วมกันในขั้นตอนของ 8D Report

การวิเคราะห์และแก้ปัญหาด้วย 8D Report & Why – Why Analysis มีขั้นตอนและข้อกำหนดตามมาตรฐานสากลดังนี้

D1: การจัดตั้งคณะทำงานแบบข้ามสายงาน (Build a Cross – Functional Team)

D2: การทำความเข้าใจลักษณะของปัญหา (Describe the Problem)

D3: การปฏิบัติการแก้ไขปัญหาเบื้องต้น (Implement Containment Action)

D4: การระบุรากสาเหตุ (Define Root Causes)

D5: การกำหนดปฏิบัติการแก้ไข (Define Corrective Action)

D6: การปฏิบัติการแก้ไขปัญหาถาวร (Implement Permanent Corrective Action)

D7: วางมาตรการป้องกันการเกิดซ้ำ (Prevent Recurrence)

D8: การยินดีกับความสำเร็จของคณะทำงาน (Congratulate the Team)

หลักสูตรนี้จึงเป็นคำตอบที่ดีของการใช้เครื่องมือในการแก้ไขปัญหาการทำงานได้อย่างเป็นระบบทั้งหลักการ PDCA ,8Ds report, Fish bone diagram และ Why why analysis ได้อย่างเห็นผลแน่นอน เป็นการรวบรวมเครื่องมือที่ใช้แก้ไขปัญหากับพนักงานในระดับปฏิบัติการและฝึกการรวมกลุ่มทำกิจกรรมเพื่อช่วยกันระดมสมอง ในการแก้ไขปัญหาประจำวันได้เป็นอย่างดีอีกด้วย

วัตถุประสงค์

เพื่อสร้างแนวคิดในการเลือกใช้เครื่องมือในการลดความสูญเสียในการทำงานอย่างเป็นระบบ

เพื่อเสริมสร้างแนวคิดการป้องกันการวิเคราะห์และแก้ไขปัญหา ด้วย 8Ds อย่างเป็นมีรูปแบบ

เพื่อให้ผู้เข้าอบรมมีความมั่นใจในการเลือกใช้เครื่องมือในการสร้างคุณภาพในการทำงานได้อย่างถูกต้อง

เพื่อให้ผู้เข้าอบรมเชื่อมั่นและกล้าถ่ายทอดประสบการณ์ความรู้ ความชำนาญในการทำงานเป็นกลุ่ม

เพื่อเข้าใจถึงขั้นตอนและเทคนิคในการแก้ปัญหาที่สาเหตุรากเหง้า

หัวข้อการอบรม (เวลา 09.00 – 16.00 น.)

- หลักการของระบบการผลิตและงานบริการ

- ปัญหาของการทำงานที่ส่งผลกระทบต่อคุณภาพและต้นทุนในองค์กร

- แนวคิดการแก้ปัญหาและลักษณะของปัญหา

- การสำรวจสภาพปัจจุบันของปัญหาด้วยหลัก 5 Gen.

- เทคนิคการหาสาเหตุรากเหง้าด้วย 5 why และปัจจัย 4M ในการทำงาน

- เทคนิคการประยุกต์ใช้ why-why และแผนภูมิก้างปลา

- การตัดสินใจแก้ไขปัญหาและป้องกัน

- ความคิดสร้างสรรค์และการสร้างนวัตกรรมใหม่ๆ ในการแก้ไขปัญหา

- เทคนิคการระดมสมองเพื่อแก้ไขปัญหาในหน่วยงาน

- วงจรการแก้ไขปัญหาที่หน้างานด้วยหลักการ 8Ds และ PDCA

D1: การจัดตั้งคณะทำงานแบบข้ามสายงาน (Build a Cross – Functional Team)

D2: การทำความเข้าใจลักษณะของปัญหา (Describe the Problem)

D3: การปฏิบัติการแก้ไขปัญหาเบื้องต้น (Implement Containment Action)

D4: การระบุรากสาเหตุ (Define Root Causes)

D5: การกำหนดปฏิบัติการแก้ไข (Define Corrective Action)

D6: การปฏิบัติการแก้ไขปัญหาถาวร (Implement Permanent Corrective Action)

D7: วางมาตรการป้องกันการเกิดซ้ำ (Prevent Recurrence)

D8: การยินดีกับความสำเร็จของคณะทำงาน (Congratulate the Team) - ตัวอย่างการแก้ไขปัญหาอย่างเป็นระบบ

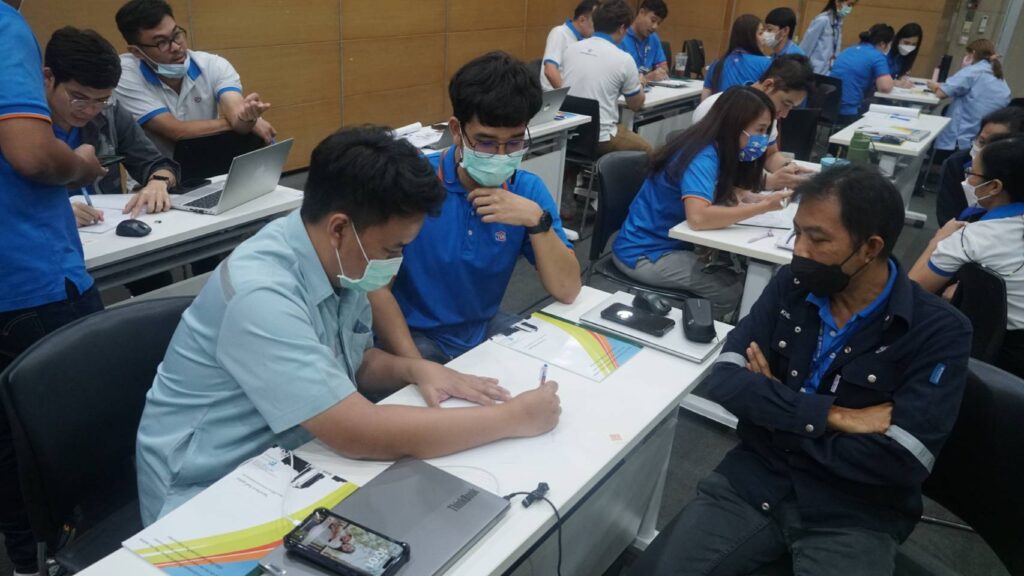

Work shop: “เราเป็นใคร” เพื่อให้ตระหนักรู้ในการทำงานเป็นทีมร่วมกันเพื่อแก้ไขปัญหา

Work shop: “ทำงานให้ไวและได้คุณภาพผ่านการทำงานเป็นทีม”

Work shop: “การทำงานเป็นทีมเพื่อแก้ปัญหาคุณภาพอย่างเป็นระบบ”

กลุ่มเป้าหมาย

ผู้บริหาร หัวหน้างาน พนักงาน และผู้ที่สนใจทั่วไป

รูปแบบการสัมมนา

- การบรรยาย 60 %

- เกมส์ / กิจกรรมกลุ่ม / ฝึกปฏิบัติ Workshop และการนำเสนอผลงานกลุ่ม 30%

- กรณีศึกษา และดูภาพยนตร์ 10 %

ประโยชน์ที่คาดว่าจะได้รับ

1.ผู้เข้าอบรมสามารถเรียนรู้และเข้าใจหลักการวิเคราะห์ปัญหาอย่างถูกต้อง

2.ผู้เข้าอบรมสามารถนำหลักการ ไปประยุกต์ใช้กับงานของตนเองได้อย่างมีประสิทธิภาพ

3.ผู้เข้าอบรมสามารถเรียนรู้การทำงานร่วมกับผู้อื่น

4.ผู้เข้าอบรมมีจิตสำนึกเรื่องคุณภาพและทำงานอย่างมีประสิทธิภาพ

5.ผู้เข้าอบรมมีความรู้กับการลดปัญหาในการทำงานภายในองค์กรมากขึ้น